مرجع فایل های تخصصی

وبلاگ برای دسترسی هم وطنان به فایل های مورد نیاز آنها در تمامی زمینه های علمی، پزشکی، فنی و مهندسی، علوم پایه، علوم انسانی و ... طراحی گردیده است.مرجع فایل های تخصصی

وبلاگ برای دسترسی هم وطنان به فایل های مورد نیاز آنها در تمامی زمینه های علمی، پزشکی، فنی و مهندسی، علوم پایه، علوم انسانی و ... طراحی گردیده است.معرفی و دانلود فایل کامل پاورپوینت بررسی دیافراگم و فشارسنج تفاضلی

| دسته بندی | مکانیک |

| فرمت فایل | pptx |

| حجم فایل | 308 کیلو بایت |

| تعداد صفحات فایل | 32 |

پاورپوینت بررسی دیافراگم و فشارسنج تفاضلی

اساس اندازه گیری فشارسیالات

قبل ازاینکه اساس اندازه گیری فشار سیالات را شرح دهیم بایستی این نکته را یادآو شویم که فشار سیالات به دو صورت فشارنسبی وفشارمطلق بیان می شود:

فشارمطلق-(Absolute Pressure)-هرگاه فشارسیالات نسبت به خلامطلق سنجیده شود ،آنرابه نام فشارمطلق خوانده وباPabsنشان می دهند.به عنوان مثال وقتی می گوییم فشاراتمسفریک کیلوگرم برسانتیمترمربع است،مقصود فشار مطلق هوا می باشد.

فشار نسبی-(gage pressure)-

اگر فشار سیال نسبت به فشار اتمسفرسنجیده شود ،آنرافشارنسبی خوانده وPgageنشان می دهند.رابطه بین فشارهای نسبی ومطلق به شرح زیر است:

Pabs=Patm+Pgage

درمکانیک سیالات وبه ویژه درهیدرولیک،غالباًفشار نسبی سیالات موردنظراست.تنهادربعضی مواردنادر-مثل فشاربخاراشباع مایعات-ناچاریم که ازفشارمطلق استفاده کنیم .بدین ترتیب هرکجا که مقصود فشار مطلق باشد آنرامشخص خواهیم کرد ودرغیر این صورت مقصود فشار نسبی می باشد.

حال که با مفهوم فشار نسبی ومطلق آشنا شدیم،می توانیم به شرح اساس اندازه گیری فشارسیالات بپردازیم:

فشار سیالات به وسیله دستگاه های فشار سنج (Piezometer)اندازه گیری می شود.مبنای کاراین دستگاه ها،اندازه گیری ارتفاع نظیر فشار یعنی کمیتP/үمی باشد.ساده ترین فشارسنج ها که برای اندازه گیری فشارمایعات به کار می رودیک لوله شیشه ای قائم است که انتهای آن به هوای آزادمرتبط است وانتهای دیگرآن توسط سوراخ کوچکی به نقطه ای که منظور اندازه گیری فشارآن است وصل شده است.

ازآنجا که فشارسنج های ساده را نمی توان برای اندازه گیری فشارگازها بکاربردوازطرفی برای اندازه گیری فشارمایعات پرفشارنیزبه لوله طویلی احتیاج است،لذافشارسنج ها را به صورت یک لولهUشکل که داخل آن جیوه یا مایع سنگین دیگری ریخته شده ،می سازند.

اگر بخواهیم فشاردرنقطه ای مثلAازیک لوله حاوی سیال را محاسبه کنیم ،دراین نقطه سوراخی احداث کرده واین سوراخ را به وسیله یک لوله لاستیکی به فشارسنج متصل می کنیم .باتوجه به اختلاف ارتفاع جیوه دردوشاخه لولهUشکل می توان فشار درنقطه Aرابه دست آورد.

Ү=وزن مخصوص مایع

P(B)+yү2=Patm=0 → P(B)= - yү2

P(A’)=P(B)+Ү1z = - yү2 + Ү1z

P(A)= P(A’)→P(A)/ү1= Z- yү2

¨وسایل و روش های اندازه گیری فشار بسیار متفاوتند ، در زیر شرح کوتاهی از آن ها را می آوریم:

3-1-1- اندازه گیری فشار توسط مانومتر ها (Manometers)

ساختمان مانومتر ها که به فشار سنج های اولیه موسومند ، از شیشه ای محکم ساخته شده و صفحه ی آن ها بر حسب اینچ ، سانتی متر یا میلی متر مدرج شده و مایع درون آن ها معمولا آب یا جیوه می باشد. از مانومترها برای اندازه گیری فشارهای کم استفاده می شود که در خواندن فشارهای خیلی کم از نوع آبی آن استفاده می گردد. مانومترها انواع زیادی دارند که در زیر به گونه های عمده ی آن ها اشاره شده است:

· مانومتر یک شاخه ای (Single Leg Manometer)

· مانومتر دو شاخه ای (V-Tube Manometer)

· مانومتر مورب (Inclined Manometer) ، این مانومتر حد تفکیک بهتری را فراهم می کند.

· انواع بالا را نیز می توان با خاصیت القای مغناطیسی به کار برد که معمولا یا از سیالی با خاصیت مغناطیسی به کار می رود و یا این که شناوری روی سطح به عنوان هسته ی مغناطیسی به کار می برند.

اعتماد شما سرمایه ما

معرفی و دانلود فایل کامل پاورپوینت مکانیک سیالات 250 اسلاید

| دسته بندی | مکانیک |

| فرمت فایل | pptx |

| حجم فایل | 2869 کیلو بایت |

| تعداد صفحات فایل | 250 |

پاورپوینت مکانیک سیالات در 250 اسلاید زیبا و قابل ویرایش با فرمت pptx

((پیشگفتار))

*پیش درآمد:

در درس مکانیک تحلیلی که مربوط به حرکت اجسام صلب بود , با اصول و قوانین نیوتن , پایستگی تکانه , انرژی و تکانه ی زاویه ای به خوبی آشنا شدیم و آنها را در حل مسایل مربوطه بکار بریم . مکانیک سیالات نیز بخشی از علم مکانیک است که در آن استاتیک و دینامیک مایعات و گازها مطالعه میشود .اگرچه این مطالعات نیز مانند مکانیک اجسام صلب بر اساس قوانین اصلی مکانیک استوار است ولی دو فرق عمده و مهم بین این دو مکانیک وجود دارد:

1. خواص و ویژگیهای سیالات با جامدات سبکی متفاوت است و این ویژگی ها اغلب با حرکت سیال تغییر می کند .

2. در مکانیک جامدات معمولا حرکت اجسامی با جرم و ابعاد مشخص بررسی میشود ولی در مکانیک سیالات مطالعه ی حرکت پیوسته ی سیال , به صورت یک جریان مورد نظر می باشد. به بیان دیگر در مکانیک اجسام صلب مسیر حرکت ذره مشخص است ولی در مکانیک سیالات این مسیر نا مشخص و امکان مطالعه ی حرکت ذره ی منفرد وجود ندارد . در نتیجه با توجه به نکات بالا حل کامل معادلات حرکت سیالات معمولا امکان پذیر نیست و در معادلات نظری آن ضروری است که فرض هایی در نظر گرفته شود تا در عمل این معادلات به معادلات آسانتری تبدیل شود . بنابراین استفاده از نتایج نظری بدست آمده هنگامی مسیر خواهد شد که آنها را با آزمایشهای تجربی تصحیح و تکمیل کرد .

* فصل 1

ویژگی های سیال

1-1 مقدمه:

دانش فناوری مکانیک سیالات با درک و مفاهیم ویژگی های سیال و همچنین بکارگیری قوانین اساسی مکانیک و ترمودینامیک و انجام آزمایشهای دقیق بسیار گسترش یافته است .

ویژگی چسبندگی و چگالی در جریان داخل کانالهای باز و بسته و جریان در پیرامون اجسام شناور در سیال نقش عمده ای در مکانیک سیالات دارد . به هنگامی که با کاهش فشار روبرو هستیم , فشار بخار نیز که موجب تغییر فاز (حالت) مایع به گاز می شود , اهمیت می یابد .

در این فصل ابتدا به تعریف سیال و سیستم بین المللی یکاها (SI) و سپس به بررسی ویژگی ها و تعریف های فوق می پردازیم .

2-1 تعریف سیال:

سیال ماده ای است که در اثر تنش برشی حتی ناچیز به طور دائم تغییر شکل می دهد . تنش برشی متوسط برابر با تقسیم نیروی برشی بر سطح است .

توجه داریم که نیروی برشی همان مولفه ی مماسی نیرو بر سطح مزبور می باشد . حال اگر این سطح آنقدر کوچک شود که به یک نقطه تبدیل شود آنگاه حد نیروی برشی بر این سطح نقطه ای را تنش برشی در یک نقطه می گویند .

در شکل (1-1) ماده ای در بین دو صفحه موازی و نزدیک بهم نشان داده شده است .

فرض می کنیم صفحات آنقدر بزرگ باشند تا از شرایط لبه های آنها بتوان صرف نظر کرد . اگر صفحه ی پایین ثابت باشد و نیروی F صفحه یبالا به مساحت A را بکشد . در نتیجه F/A همان تنش برشی بر این ماده است.

هنگامی که نیروی F باعث شود صفحه ی بالایی با سرعت یکنواخت (اما مخالف صفر) حرکت کند, می توان نتیجه گرفت که ماده ی موجود بین دو صفحه مذبور , یک سیال است .

به طور تجربی معلوم شده است که ذرات سیال مجاور صفحات , سرعتی برابر با سرعت لایه های مرزی خواهند داشت . سیال موجود در سطح abcd به موقعیت جدید a b'c'd' می رسد.

هر ذره سیال موازی صفحه حرکت می کند , بنابراین سرعت u از صفحه پایین که سرعت آن صفر است تا صفحه بالایی که سرعتش U می باشد , تغییر می کند . آزمایش نشان می دهد اگر سایر کمیات ثابت باشد F با A , U نسبت مستقیم و با ضخامت سیال نسبت عکس دارد . یعنی داریم :

F= µ AU/t

که در آن µ ضریب تناسب است و مربوط به ویژگی های هر سیال می شود . اما اگر تنش برشی را به صورت زیر در نظر بگیریم Z=F/A

آنگاه داریم :

Z = µ U / t

توجه داریم , نسبت u/t , همان سرعت زاویه ای خط ab یا به بیان دیگر میزان کاهش زاویه ای bad است .

اما نسبت u/t , du/dy هر دو حاصل تقسیم تغییرات سرعت بر مسافتی می باشد که این تغییرات در طول آن انجام می گیرد . بنابراین رابطه ی (1-1) را می توان به صورت رابطه ی دیفرانسیلی زیر درآورد:

du/dt µ =Z

رابطه ی بالا , نشان دهنده ی ارتباط تنش برشی با سرعت تغییر شکل زاویه ای یک جریان تک بعدی است .

µضریب تناسب را چسبندگی سیال و معادله (2-1) را قانون چسبندگی نیوتن می نامند .

توجه داریم تعریف سیال , مواد غیر سیال را شامل نمی شود . به طور مثال یک ماده ی پلاستیکی متناسب با مقدار نیروی وارد بر آن به میزان معینی تغییر شکل می دهد ولی این تغییر شکل دائمی نیست .

3-1 یکاهای نیرو ، جرم ، طول و زمان

در حل مسایل مکانیک , یکاهای نیرو , جرم , طول و زمان نقش مهمی دارند . همچنین از این یکاها می توان , یکاهای دیگر را بدست آورد .

سیستم بین المللی یکاها (SI) , در اغلب کشورهای جهان پذیرفته شده است و در چند سال آینده انتظار می رود که تمامی کشورها این سیستم را بپذیرند و از آن استفاده کنند . در این سیستم نیوتن N یکای نیرو , کیلوگرم Kg یکای جرم , مترm یکای طول و ثانیه S یکای زمان است.و یک نیوتن به صورت زیر تعریف میشود:

(3-1) N = 1 Kg m/s2

نیرویی که به علت جاذبه بر جسمی وارد می شود را نیروی گرانش یا وزن آن جسم می نامند .

.

.

.

فصل 2

ایستایی سیالات

فصل 3

مفاهیم جریان سیـال و معـادلات بنیــادی

فصل 4

پارامترهای بی بعد مهم در مکانیک سیالات

فصل 5

مقاومت سیال

فصل 6

جریان تراکم پذیر

اعتماد شما سرمایه ما

معرفی و دانلود فایل کامل پاورپوینت مکانیک سیالات 26 اسلاید

| دسته بندی | مکانیک |

| فرمت فایل | pptx |

| حجم فایل | 656 کیلو بایت |

| تعداد صفحات فایل | 26 |

پاورپوینت مکانیک سیالات در 26 اسلاید زیبا با فرمت pptx

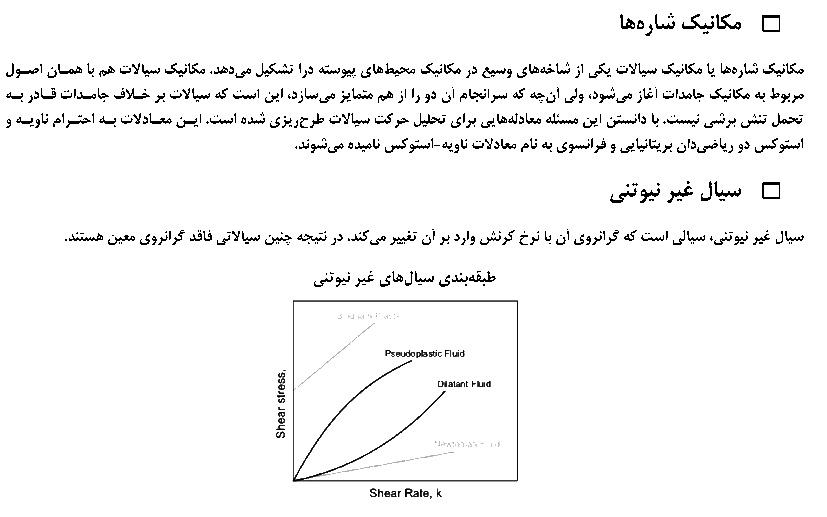

اعتماد شما سرمایه ما

دانلود فایل کامل گزارش کاراموزی مکانیک

| دسته بندی | مکانیک |

| بازدید ها | 6 |

| فرمت فایل | doc |

| حجم فایل | 14 کیلو بایت |

| تعداد صفحات فایل | 18 |

گزارش کاراموزی مکانیک در 18 صفحه ورد قابل ویرایش

فهرست.

مقدمه.

بخش اول آدرس و فعالیتهای کارگاه.

بخش دوم: اطلاعات کلی موتورهای اتومبیل پیکان.

بخش سوم: طریقه بررسی و تراش یاتاقانهای اصلی میل لنگ (بوش سرشاتون).

بخش چهارم: طریقه بررسی و تراش شاتون و گژن پین.

بخش پنجم: تراش سر سیلندر و آب بندی سر پاپها.

بخش ششم: تراش سیلندر.

بخش هفتم: بررسی و تعمیر میل سوپاپ و تراش یاتاقانها.

بخش اول:

آدرس کارگاه و فعالیتهای کارگاه:

کارگاه میل لنگ تراشی فرهاد واقع در شهرستان خدابنده جاده ابهر با مدیریت فرهاد بداکی که با احتصاب مدیریت کارگاه دارای 2 کارگر می باشد که هریک از آنها در روی دستگاه هایی که مهارت دارند مشغول به کار می باشند.

دستگاه های موجود در کارگاه:

1: دستگاه میل لنگ تراشی: جهت سنگ زدن میل لنگ و تاب گیری میل لنگ تا حد امکان.

2: دستگاه شاتون تراش یک طرفه: برای تاب گیری شاتونها و تراش بوش سر شاتون که پیستون را توسط گژن پین به شاتون متصل می کند.

3: شاتون تراش دو طرفه: جهت پیشبرد بهتر کار تراش شاتون.

4: دستگاه تراش ساده: جهت تراش سیت سر سیلندر (نشیمنگاه سوپاپ، گابد، بوش سیلندر، بوش شاتون برای ماشینهای قدیمی که بوش آماده یا شاتون آماده در بازار موجود نیست (لیلاند)، آج زنی شیار روغن میل لنگ، پولیش زدن میل سوپاپ و دیگر کارهایی که در کارگاه توسط این دستگاه انجام می شود).

5: دستگاه سیلندر تراش: جهت تراش سیلندر.

6: دستگاه سیلندر تراش رومیزی: برای تراش سیلندر در مواردی که موتور از روی اتومبیل پیاده نشده است.

7: دستگاه ثابت تراش: دستگاه ثابت تراش جهت تراش بوش میل سوپاپ استفاده می شود.

8: دستگاه سنگ مغناطیسی (کف تراش): از این دستگاه جهت کف تراشی و سنگ زنی سطح فوقانی سیلندر و سر سیلندر که باید روی هم کاملاً منطبق شوند.

9: دستگاه مته: از این دستگاه جهت تمیز نمودن سوپاپها و تراش و پرداخت نهایی سیت ها (نشیمنگاه سوپاپها) و کارهای سوراخ کاری در کارگاه استفاده می شود.

10: دستگاه پرس هیدرولیکی: در سایزهای کوچک و بزرگ جهت جازدن و بیرون آوردن انطباقات پرسی.

11: دستگاه سنگ رومیزی: جهت تراش نوک رنده های ماشینهای تراش از این دستگاه استفاده می شود.

12: دستگاه پمپ باد: برای تمیز نمودن سوراخهای روغن میل لنگ، تمیز نمودن دستگاه ها هنگام دست کشیدن از کار و درکل تمامی کارهایی که نیاز به تمیز شدن داشته باشد.

بخش دوم:

اطلاعات کلی موتورهای اتومبیل پیکان:

با توجه به اینکه در کارگاه میل لنگ تراشی استاندارد موتورهایی که نیاز به تعمیر اساسی دارند توسط اتومکانیکها به طور کامل باز شده و جهت تراشکاری میل لنگ ، شاتون، سیلندر، سر سیلندر، میل سوپاپ یه این کارگاه ارجاع داده می شوند. و باتوجه به اینکه جهت تراشکاری کامل به کارگاه ارجاع داده می شد بسیار متنوع بودند. شامل ب-ام-و، پیکان، مزدا، نیسان، خاور، بنز 10 تن، اتوبوس، تراکتورهای رومانی، انواع ماشینهای راه سازی از قبیل کوماتسو و به طور کلی تمامی اتومبیل های موجود.

ولی به طور مختصر با توجه به اینکه موتور پیکان (دلوکس-تخت) بیشتر از بقیه موتورها جهت تراشکاری به کارگاه انتقال داده می شد و نیز باتوجه به اینکه تراشکاری تمامی موتورها کاملاً یکسان است، به شرح تراشکاری قسمتهای اصلی موتور اتومبیل پیکان می پردازیم.

البته برای فهم بهتر لازم است یک سری اطلاعات کلی در مورد موتورهای مختلف اتومبیل پیکان بدانیم.

انواع رایج اتومبیل های پیکان با توجه به موتورهای اتومبیل.

موتورهای اتومبیل پیکان 1725 سی سی که نسبت به خط قائم ْ10 درجه مایل است. و روی قالپاق سوپاپ دارای منحنی است که قبلاً در روی اتومبیل های جوانان، دلوکس، وانت و تاکسی نصب می شده و مکانیکها به آن موتور دلوکس می گویند.

و همچنین در موتورهای تخت (قائم) 1588 سی سی که قالپاق سوپاپ آنها صاف و تخت می باشد و به همین دلیل بین مکانیکها به موتور تخت معروف است.

از نظر کلی موتورهای اتومبیل پیکان (دلوکس و تخت) شبیه هم بوده فقط در بعضی موارد دارای اختلافات جزئی هستند. شکل (1-2) قطعات ثابت موتور 1589 سی سی معروف به تخت را نشان می دهد.

به طور کلی موتورهای اتومبیل پیکان دارای چهار سیلندر خطی یعنی دارای چهار پیستون می باشند و سر سیلندر موتورهای جوانان الومینیومی بوده و بقیه مدلها دارای سرسیلندر چدنی می باشند. هر سیلندر دارای دو سوپاپ، یک سوپاپ دود و یک سوپاپ بنزین بوده و سوپاپها و اسپکها در سر سیلندر قرار دارد. که به وسیله میل رابط ها و تایپتها و با دامکهای میل سوپاپ به موقع باز و بسته می شوند.

شکل (2-4) شاتون به همراه پیستون و رینگها

سر کوچک شاتون دارای بوشی می باشد که گژن پین داخل آن سوار می شود و پیستون را به شاتون متصل می کند.

علت تعویض گژن پینها بیشتر به خاطر نرسیدن روغن به گژن پین و یا جوش آوردن موتور و داشتن خلاصی زیاد است که معمولاً گژن پین در این حالت اگر با انگشتان روی آن دست بکشیم ، به صورت پله پله احساس می شود که باید تعویض شود و در موقع انتخاب گژن پین باید بررسی گردد که گژن پین در داخل بوش سر شاتون عبور می کند و دارای خلاصی متناسب است یا خیر. در صورتی که خلاصی زیاد باشد بوش سر شاتون باید عوض شده و تراش داده شود. اگر به علت خلاصی بین گژن پین و بوش سر شاتون و یا شکسته و سوخته شدن پیستون یا صدای غیر عادی گژن پینها مجبور به تعویض گژن پینها و یا پیستون باشیم، لازم است ابتدا کربن (دوده) و رسوبات دو طرف گژن پین را تمیز کرده و سپس دو خار مهارکننده دو طرف گژن پین را به وسیله خار جمع کن بیرون آورده و پس از درآوردن خارها معمولاً گژن پین می باید در اثر فشار انگشت بیرون بیاید، ولی اگر موفق به بیرون آوردن گژن پین نشویم، روی گژن پین در حالت سرد نباید فشار وارد کرد. بهترین روش بیرون آوردن گژن پین این است که پیستون را در داخل آب و یا روغن داغ قرار دهیم تا بر اثر حرارت آب یا روغن باعث انبساط پیستون و شاتون شده و درنتیجه آن را می توان به وسیله پارچه یا فشار انگشت خارج نمود. وضعیت گژن پین در بوش سر شاتون باید طوری باشد که اگر پیستون را به طور عمودی رو شاتون نگهداریم ، باید پیستون در اثر نیروی وزن خود در یک طرف روی گژن پین چرخیده و بیفتد و در عین حال نباید گژن پین در داخل بوش سر شاتون خلاصی زیاد داشته باشد یا سفت باشد. اگر بوش شاتون ساییده شده باشد لازم است وضعیت گژن پین نیز بازدید شود که پله پله نشده باشد. در صورت لزوم هم بوش و هم گژن پین را عوض کرده و اگر بوش سر شاتون شده باشد و گژن پین سالم باشد، بوش را تعویض نموده و از بوش جدید استفاده می نماییم.

بخش پنجم:

تراش سر سیلندر و آب بندی سوپاپها:

پس از انتقال سر سیلندر به قسمت سر سیلندر تراش، سر سیلندر را به وسیله گازوئیل شسته و محفظه احتراق سر سیلندر را به وسیله برس سیمی از کربن (دوده) و رسوبات کاملاً پاک می نماییم ولی از برس سیمی برای پاک کردن سیت (نشیمنگاه سوپاپ) سر سیلندر و سرسیلندرهای آلومینیومی استفاده نباید کرد، چون باعث خط افتادگی روی سیت (نشیمنگاه) و سر سیلندر آلومینیومی خواهد شد. نکته بسیار مهم درباره حمل و نقل و قرار دادن سر سیلندر روی میز کار است. که باید توجه شود که سطح صاف طرف محفظه احتراق سر سیلندر که روی سیلندر باید فیت و آب بندی شود، آسیب نبیند. یا خدشه برندارد. که در این صورت باید توسط دستگاه سنگ مغناطیسی (کف تراش) سطح آن کاملاً به طور یکنواخت سنگ زده شود. (کف تراشی شود).

شکل (1-5) یک دستگاه سنگ مغناطیسی را نشان می دهد.

سر سیلندر را باید از نظر ترک خوردگی مسیر (حفره) آب و روغن کاملاً به دقت بررسی کرد که در صورت وجود ترک خوردگی در سر سیلندر ممکن است باعث خروج کمپوس و یا نفوذ آب و یا روغن به محفظه احتراق شود که دراین صورت باید سر سیلندر به استاد بسیار بسیار ماهر در زمینه دوخت سیلندر و سرسیلندر فرستاده شده و سر سیلندر را از نظر آب بندی کاملاً بازبینی و تعمیر نماید.

برای بررسی پیچیدگی و ناصافی سطح سر سیلندر (سطح صاف محفظه احتراق) می توان از یک خط کش دقیق فلزی استفاده نمود. خط کش را روی سطح سر سیلندر به صورت طولی و عرضی قرار داده و برای اندازه گیری از فیلتر استفاده نمود. به طوری که فیلتر را زیر خط کش قرار داده و اندازه فیلترها را یادداشت کرده ، اگر مقدار تاب داشتن سر سیلندر از حد مجاز آن (مقدار فیلتر برای عرضی 003/0 و طولی حدود 005/0 اینچ) بیشتر باشد، سر سیلندر توسط استاد تراشکار توسط دستگاه سنگ مغناطیسی یا کف تراشی کاملاتً دقیق سنگ زده شود و سپس در جهت جلوگیری از آسیب رسیدن به سر سیلندر آن را در کارتون قرار دهیم.

یکی دیگر از کارهای قسمت سر سیلندر تراشی بررسی و تعویض و تراش گیت (گاید) و سیت (نشیمنگاه) و نیز آب بندی لبه سیت (نشیمنگاه) و لبه سوپاپها می باشد. معمولاً سوپاپها از جهت سوختگی، تاب برداشتن ساق سوپاپ، ساییدگی ساق سوپاپ، گریچاز نمودن سوپاپ، آب بندی نبودن لبه سیت (نشیمنگاه) و لبه سوپاپ و خال داشتن آنها، خلاصی سوپاپ در داخل گاید، وجود رسوبات و شکستگی سوپاپ، ساییدگی گاید (راهنما)، شکستگی و یا ضعیف شدن فنر سوپاپ، خرابی کاسه نمد سوپاپ که باعث نفوذ روغن به داخل محفظه می گردد، از عواملی است که لازم است قطعات دستگاه سوپاپ بازرسی و تعمیر و تعویض شود که فنر سوپاپ و کاسه نمد سوپاپ در محدوده کار کارگاه نتمی باشد و مکانیکها هنگام وصل آن را بررسی می کنند.

اعتماد شما سرمایه ما

دانلود فایل کامل گزارش کارآموزی بررسی مکانیک خودرو

| دسته بندی | فنی و مهندسی |

| بازدید ها | 2 |

| فرمت فایل | doc |

| حجم فایل | 1944 کیلو بایت |

| تعداد صفحات فایل | 78 |

گزارش کارآموزی بررسی مکانیک خودرو در 78 صفحه ورد قابل ویرایش

مقدمه

نظر به این که علم مکانیک رونق خوبی در کشور داشته است اینجانب سعی کرده ام که مطالبی را که در مورد سیستمهای کلی مکانیک مثل مولد وانتقال قدرت است خلاصه نویسی کرده ودر عوض مطالبی خاص ومفید را تهیه بکنم؛ مطالبی که مطمئناً در پیشرفت وبه روزشدن مکانیک تأثیر گذار می باشد.

دراین پروژه مطالبی که ارائه شده بر مبنای کارهایی است که من درمدت دوره کارورزی خود گذرانده ام از این رو مطالب این پروژه در مورد سیستمهای خاصی از خودرو تنظیم شده است.

پروژه اینجانب از2بخش اصلی یعنی:

بخش گزارش کارهای انجام شده در دوره کارورزی

بخش تئوری کار

تشکیل شده است.

موتور

ساختمان موتور

ساختمان موتورها بسیار گوناگون ولی در عین حال از لحاظ اصول کلی بسیار مشابه است. مثلا همه موتورهای احتراقی دارای یک محفظه برای فشرده کردن سیال میباشند که سیلندر نام دارد. یا اینکه همگی دارای یک قطعه متحرک رفت و برگشتی میباشند که پیستون نام دارد و ... لیکن ساختار موتورهای برقی متفاوت است. همگی آنها دارای یک سیم پیچ ثابت میباشد که میدان مغناطیسی ایجاد میکند. در میان این سیم پیچ میدان ، یک آرمیچر (روتور) وجود دارد که با تغییرات میدان مغناطیسی انرژی الکتریکی را به انرژی جنبشی تبدیل میکند (به شکل چرخش) و ... .

طرز کار موتور

موتورهای الکتریکی از لحاظ تجهیزات و ساختار نسبتا ساده تر از موتورهای احتراقی هستند. البته طرز کار آنها نیز نسبتا ساده تر است. این موتورها با ایجاد یک میدان مغناطیسی و تغییرات مکرر این میدان مغناطیسی باعث به چرخش درآمدن روتور میشوند. و این چرخش توسط میله ای از محفظه موتور خارج و مورد استفاده قرار میگیرد. موتورهای احتراقی بصورت نوسانی کار میکنند یعنی اینکه قطعات متحرک آنها (پیستون ها) که قابل انتقال انرژی هستند، حرکت رفت و برگشتی دارند. برای تبدیل این حرکات رفت و برگشتی به حرکت چرخشی وسیلهای به نام میل لنگ استفاده میشود. لیکن در نهایت انرژی جنبشی این موتورها هم بصورت چرخش یک میله از محفظه موتور به خارج فرستاده میشود.

قدم مهم در توسعه موتورهای امروزی (که اغلب موتورهای احتراق داخلی هستند) زمانی برداشته شد که بودورثا مهندس فرانسوی چهار اصل عمده را که برای کار موثر این موتورها الزامی بودند، ارائه کرد. این اصول چهارگانه به قرارزیرند:

اتاقک احتراق باید کوچکترین نسبت سطح به حجم ممکن را داشته باشد.

فرآیند انبساط مخلوط گاز هوا و سوخت باید تا حد امکان سریع انجام شود.

تراکم مخلوط در ابتدای مرحله انبساط باید تا حد امکان زیاد باشد.

کورس پیستون می بایست تا حد امکان زیاد باشد.

انواع موتور

موتورها را بر اساس منبع تامین کننده انرژی به دو دسته موتورهای برقی و موتورهای احتراقی تقسیم می کنند.

موتورهای احتراقی: با سوزاندن مواد سوختی (اغلب سوخت های فسیلی) تولید انرژی می کنند.

موتورهای برون سوز: در این موتورها احتراق در بیرون از موتور صورت می گیرد (مانند موتور بخار)

موتورهای درون سوز: در اینگونه موتورها ماده سوختنی مستقیما در داخل موتور سوزانده می شود.

موتورهای درون سوز خود به دو گروه تقسیم می شوند:

موتورهای اشتعال جرقه ای: سوخت به کمک یک جرقه الکتریکی در این موتورها مشتعل می شود.

موتورهای دیزل: در این موتورها سوخت بواسطه حرارت بالای ایجاد شده بوسیله فشار مشتعل می گردد

موتورهای دیزل

موتورهای دیزل نیز مانند سایر موتورهای احتراق داخلی بر مبناهای مختلفی قابل طبقهبندی هستند. مثلا میتوان موتورهای دیزل را بر حسب مقدار دفعات احتراق در هر دور گردش میل لنگ به موتورهای دیزل دوزمانه و یا موتورهای دیزل چهارزمانه تقسیمبندی نموده و یا بر حسب قدرت تولیدی که به شکل اسب بخار بیان میگردد. یا بر حسب تعداد سیلندر و یا شکل قرارگیری سیلندرها که بر این اساس به دو نوع موتورهای خطی و موتورهای V یا خورجینی تقسیم بندی میکردند و ...

ساختمان

ساختار موتورهای دیزل نه تنها در سیستم تغذیه و تنظیم سوخت با موتورهای اشتعال تغذیه ای تفاوت میکند. بنابراین ساختارهای بسیار مشابهی میان این موتورها وجود دارد و تنها تفاوت ساختمانی آنها قطعات زیر است که در موتورهای دیزل وجود دارد و در سایر موتورهای احتراق داخلی وجود ندارد.

_پمپ انژکتور :__ وظیفه تنظیم میزان سوخت و تامین فشار لازم جهت پاشش سوخت را به عهده دارد.

انژکتورها : باعث پودر شدن سوخت و گازبندی اتاقک احتراق میشوند.

فیلترهای سوخت : باعث جداسازی مواد اضافی و خارجی از سوخت میشوند.

لولههای انتقال سوخت : میبایست غیرقابل اشباع بوده و در برابر فشار پایداری نمایند.

توربوشارژر : باعث افزایش هوای ورودی به سیلندر میشوند.

طرزکار

همانگونه که اشاره شد موتورهای دیزل بر اساس نحوه کارکردن به دو دسته موتورهای 4 زمانه و 2 زمانه تقسیم میشوند. لیکن در هر دوی این موتورها چهار عمل اصلی انجام میگردد که عبارتند از مکش یا تنفس - تراکم - انفجار و تخلیه اما بر حسب نوع موتورها ممکن است این مراحل مجزا و یا بصورت توام انجام گیرند.

سیکل موتورهای دیزل چهارزمانه

زمان تنفس :

پیستون از بالاترین مکان خود (نقطه مرگ بالا) به طرف پایینترین مکان خود در سیلندر (نقطه مرگ پایین) حرکت میکند در این زمان سوپاپ تخلیه بسته است و سوپاپ هوا باز است. با پایین آمدن پیستون یک خلا نسبی در سیلندر ایجاد میشود و هوای خالص از طریق مجرای سوپاپ هوا وارد سیلندر میگردد. در انتهای این زمان سوپاپ هوا بسته شده و هوای خالص در سیلندر حبس میگردد.

زمان تراکم :

پیستون از نقطه مرگ پایین به طرف بالا (تا نقطه مرگ بالا) حرکت میکند و در حالیکه هر سوپاپ بستهاند (سوپاپ هوا و سوپاپ تخلیه) هوای داخل سیلندر متراکم میگردد و نسبت تراکم به 15 تا 20 برابر میرسد. فشار داخل سیلندر تا حدود 40 اتمسفر بالا میرود و بر اثر این تراکم زیاد حرارت هوا داخل سیلندر به شدت افزایش یافته و به حدود 600 درجه سانتیگراد میرسد.

زمان قدرت :

در انتهای زمان تراکم در حالیکه هر دو سوپاپ همچنان بستهاند و پیستون به نقطه مرگ بالا میرسد مقداری سوخت روغنی (گازوئیل) به درون هوا فشرده و داغ موجود در محفظه احتراق پاشیده میشود و ذرات سوخت در اثر این درجه حرارت زیاد محترق میگردند. پس از خاتمه تزریق سوخت عمل سوختن تا حدود 3/2 از زمان قدرت ادامه پیدا میکند.

فشار زیاد گازهای منبسط شده (به علت احتراق) پیستون را به طرف پایین و تا نقطه مرگ پایین میراند. حرکت پیستون از طریق شاتون به میللنگ منتقل میشود و موجب گردش میللنگ میگردد. در این مرحله حرارت گازهای مشتعل شده به 2000 درجه سانتیگراد میرسد و فشار داخل سیلندر تا حدود 80 اتمسفر افزایش مییابد.

زمان تخلیه :

با رسیدن پیستون به نقطه مرگ پایین در مرحله قدرت ، سوپاپ تخلیه باز میشود و به گازهای سوخته تحت فشار اولیه اجازه میدهد سیلندر را ترک کند. پس پیستون از نقطه مرگ پایین به طرف بالا حرکت میکند و تمام گازهای سوخته را بیرون از سیلندر میراند. در پایان پیستون یکبار دیگر به طرف پایین حرکت میکند و با شروع زمان تنفس سیکل جدیدی آغاز میگردد.

سیکل موتور دوزمانه دیزل

در این نوع موتورهای دوزمانه سوپاپ تنفس هوای تازه ، نظیر آنچه در موتورهای چهار زمانه ذکر شد وجود ندارد. و به جای آن در فاصله معینی از سه سیلندر ، مجراهایی در بدنه سیلندر تعبیه شده است. که پیستون در قسمتی از مسیر خود جلوی آنها را میبندد، اصول کار این موتورها در دوزمان است، که در واقع در هر دور چرخش میللنگ اتفاق میافتد.

زمان اول :

پیستون از نقطه مرگ پایین به طرف بالا و تا نقطه مرگ بالا حرکت میکند. در این زمان پیستون پس از عبور از جلو مجاری تنفس هوای تازه را تاحد معینی متراکم میسازد. در طول این زمان سوپاپ تخلیه که در قسمت فوقانی سیلندر و در داخل سه سیلندر قرار دارد کماکان بسته مانده است.

زمان دوم :

در انتهای زمان اول مقداری سوخت روغنی (گازوئیل) به صورت پودرشده به درون هوای متراکم شده و داغ موجود در محفظه احتراق پاشیده میشود و ذرات سوخت محترق میگردد. فشار زیاد گازهای محترق شده پیستون را به طرف پایین میراند. پیستون در مسیر حرکت روبه پایین خود جلو مجاری تنفس هوای تازه را باز میکند. در این موقع هوای تازه به شدت وارد سیلندر میگردد. در همین حال سوپاپ تخلیه نیز باز میگردد و گازهای حاصل از احتراق بوسیله هوای تازه از سیلندر خارج میگردند. پس از رسیدن پیستون به نقطه مرگ پایین سیکل جدیدی آغاز میشود.

قسمتهای موتور

سیلندر

تقسیمات و انواع سیلندر

همانطور که ذکر شد سیلندرها دارای طیف وسیعی از اندازه و تعداد میباشند. لیکن تقسیمبندی سیلندرها را میتوان بر اساس نحوه ساخت و ریخت داخلی آنها انجام داد. چرا که هر گروه از سیلندرها در ابعاد و تعداد مختلف ساخته میشوند. بدنه موتورها یا همان بلوک سیلندر معمولا به شکل ریختهگری و از جنس چدن یا آلیاژ آلومینیم میسازند. در حین ساخت این قطعه ریختهگری مجاری عبور آب را نیز در درون آن تعبیه میکنند. پس از تولید بدنه مجاری عبور روغن از طریق سوراخکاری در بدنه بلوک سیلندر ایجاد میشوند. البته ممکن است این مجاری نیز در مرحله ریختهگری تعبیه شوند. برای سیلندرهایی که پیستون درون آنها حرکت میکند میتوان یکی از ساختارهای زیر را بکار برد.

بلوک یکجا :

در موتور اکثر وسایل نقلیه از آرایش بلوک یکجا استفاده میشود. که در آن سیلندرها مستقیما در بدنه بلوک سیلندر ریختهگری میشوند.

بلوک سیلندر :

به مجموعه سیلندرهای کنار یکدیگر و مجاری آب و روغن اطراف آنها اتلاق میگردد.

بوش خشک :

در این بلوک سیلندر دیواره داخلی سیلندر را از یک استوانه قابل تعویض میسازند که اصطلاحا به این استوانه قابل تعویض بوش میگویند. کلمه خشک را نیز به این دلیل به کار میبرند که آب خننک کننده موتور مستقیما با دیواره این بوش در تماس نیست.

بوش تر :

در این بلوک سیلندر دیواره داخلی سیلندر را یک بوش تشکیل میدهد لیکن این بوش بصورت مستقیم با آب سیستم خنک کاری موتور در تماس است و با آن از طریق مستقیم تبادل حرارتی انجام میدهد.

ساختار

سیلندرها استوانههای توخالی هستند که محل بالا و پایین رفتن پیستون میباشند. لیکن چگونگی و کیفیت سطح داخلی سیلندرها که در تماس با پیستون است بسیار مهم است. دیوارههای چدنی یا آلو مینیمی سیلندرها به منظور فراهم آوردن یک سطح صاف برای حرکت پیستونها باید صیقل زده شود. صیقلی بودن سطح داخلی سیلندرها به خاطر کم کردن اصطحکاک میان پیستون و جداره سیلندر است. البته بدیهی است که اصطکاک باعث تولید حرارت اضافی و هدر رفتن انرژی میشود که میبایست تا حدامکان از آن جلوگیری کرد.

برای این منظور از روغن نیز استفاده میشود. سیلندرها و بوشها دارای سطح پرداخت شدهای (صیقل خورده) میباشند که دارای هاشورهای (شیارهای) بسیار کوچکی است که به شکل متقاطع و در حین حرکت بالا و پایین سنگ سمباده در درون سیلندر ایجاد شده است. این هاشورهای متقاطع از گیر کردن رینگهای پیستون جلوگیری کرده و در ضمن سطحی را برای نگهداری روغن روانساز فراهم میآورند.

پیستون

ساختمان پیستون

پیستونها به شکل یک استوانه توخالی هستند که یک سر آنها بسته و سر دیگرشان باز است که از طریق این سر و بوسیله شاتون به میل لنگ متصل میشود البته معمولا قطر پیستون در سر باز آن بیشتر است. به عنوان یک مثال اگر یک استکان را برگردانید تقریبا شکل کلی یک پیستون را خواهید دید.

طول پیستونها معمولا کمی بیشتر از قطرشان است و تا حد امکان سبک ساخته میشوند. پیستونها میبایست دارای استحکام لازم بوده و کیفیت بالایی داشته باشند در ضمن میبایست بتوانند به خوبی حرارت را هدایت کنند. هدایت حرارت در پیستون بسیار حیاتی است زیرا در غیر اینصورت پیستون بسیار داغ شده و خطر چسبیدن آن بر اثر انبساط به جداره سیلندر پیش میآید.

مواد ساختمانی

موادی که برای ساختن پیستونها بکار میروند عبارتند از چدن خاکستری ، فولاد ریخته گری ، و آلیاژ آلومینیوم. از چدن یا فولاد معمولا در ساختار پیستونهای موتورهای سنگین که به سرعت زیاد و شتاب آنی نیاز ندارند استفاده میشود. در اغلب موتورهای اتومبیلها از پیستونهایی استفاده میشود که با آلیاژ آلومینیوم ساخته شدهاند. دلیل این تفاوت اینست که مواد بکار رفته در پیستونهای اتومبیلها با وزن سبکتر خود اجازه کار در سرعتهای بیشتر و انعطاف پذیری درسرعتهای مختلف را به پیستونها میدهند.

از طرف دیگر در بعضی از موتورهای سنگین از پیستونهای آلیاژ آلومینیومی به لحاظ داشتن خواص رسانش گرمایی مناسب این ماده استفاده میشود بدین ترتیب که استفاده از آن ، کنترل بهتر حرارت محفظه احتراق را فراهم آورده و بنابراین باعث کنترل بهتر احتراق میگردد. پیستونهای چدنی در مقابل فرسودگی مقاومت بیشتری داشته شی کمتری در داخل سیلندر نسبت به پیستونهای آلومینیومی نیاز دارند (اصطلاح لقی پیستون به فاصله میان پیستون و جداره سیلندر گفته می شود). پیستونها چدنی گاهی اوقات با قالع یا یک فلز مخصوص روکش داده میشوند تا جلای صافتر و مقاومت بهتری در مقابل فرسودگی بوجود آورند.

عیب پیستونهای آلومینیومی

عیب مهم پیستونهای آلیاژ آلومینیومی اینست که دارای ضریب انبساط بالایی میباشند. این بدان معناست که لقی در این پیستون میبایست اندکی بیشتر از لقی در پیستونهای چدنی باشد، معمولا برای جلوگیری از انبساط پیستونها از روشهای مخصوصی استفاده میشود که در ذیل چهار روش رایج آنها را به اختصار میکنیم.

روش اول

در این روش مقطع بدنه پیستون را به جای آنکه به شکل دایره بسازند. به شکل بیضی عمود بر محور انگشتی پیستون و قطر کوچک آن در جهت انگشتی پیستون باشد.

روش دوم

در این روش برای کنترل کردن انبساط پیستون بر اثر حرارت یک سری شکافهای عمودی و افقی و یا فرو رفتگیهایی در بدنه پیستون ایجاد میگردد.

روش سوم

در این روش برای کنترل انبساط حرارتی پیستون از روش تقویت کردن یا دو فلزی نمودن قسمتی از پیستون که در معرض حرارت بیشتری قرار دارد، استفاده میگردد. بدین ترتیب که در داخل پیستون نواری از فولاد یا یک فلز مخصوص (که فلز غیر قابل تغییر نامیده میشود) قرار میدهند و روی آنها را با ماده اصلی یا آلیاژهای آلومینیوم پوشش میدهند. در بعضی از پیستونها مواد فولادی بصورت حلقهای در موقع ریخته گری داخل پیستون قرار میگیرند.

روش چهارم

در این روش برای جلوگیری از انتقال حرارت سر پیستون (که در مجاورت احتراق سوخت است) به بدنه پیستون ، یک سر حرارتی شامل شیاری است که در نزدیکی سر پیستون و به موازات شیارهای رینگ ایجاد میشود با این عمل تا اندازهای راهی که حرارت را از سر پیستون به بدنه آن منتقل میسازد کمتر میکنند. بنابراین بدنه زیاد گرم نمیشود و انبساط زیادی پیدا نمیکند.

قسمتهای اصلی پیستون

قسمتهای اصلی پیستون عبارتند از سر یا تاج ، شیارهای رینگ ، سطوح پیستون ، بدنه یا دامن و سوراخ انگشتی.

سر یا تاج پیستون

این قسمت سطح بالایی پیستون است معمولا دایرهای شکل است و نیروی تولید شده توسط سوخت مستقیما روی آن وارد میشود سر بعضی از پیستونها خصوصا پیستونهای موتورهای دوزمانه و موتورهای دیزلی فرمدار ساخته میشود.

شیارهای رینگ

شیارهای محل قرار گرفتن رینگها در قسمت بالای پیستون میباشند در هر پیستون معمولا 3تا 5 شیار رینگ وجود دارد. پایینترین شیارها متعلق به رینگهای روغن میباشد و همین دلیل در ته این شیار منافذی برای ورود روغن به داخل پیستون تعبیه شده است.

سطوح پیستونها

تکیه گاهها یا سطوح عبارتست از لبههایی که بین شیارهای رینگ قرار گرفتهاند بگونهای که رینگها را در شیارهای خود نگه داشته و حمایت میکنند.

بدنه یا دامن پیستون

بدنه پیستون به قسمت خارجی آن گفته میشود که در زیر شیارهای رینگ قرار دارد. پیستون توسط بدنه در حالت راست قرار میگیرد.

سوراخ انگشتی

سوراخ انگشتی محلی است که شاتون بوسیله انگشتی به پیستون متصل میگردد. اطراف دو سوراخ انگشتی پیستون (در داخل پیستون) ضخیمتر ساخته شده است تا استقامت این سوراخها افزایش یابد. هر یک از این قسمتها ، برجستگی انگشتی پیستون نامیده میشود.

طرز کار پیستون

همانگونه که ذکر شد پیستون اولین قطعه متحرک موتور است که باعث میشود تا انرژی آزاد شده از احتراق سوخت در دسترس قرار بگیرد. بدین منظور پیستون با حرکات خود ابتدا باعث ورود هوا و یا مخلوط هوا و سوخت به داخل سیلندر میشود (در هنگام حرکت به سمت پایین) ، سپس باعث فشرده شدن مخلوط مذکور میگردد و در ضمن به نحو رضایت بخشی از نشت کردن گازها جلوگیری میکند (در هنگام حرکت رو به بالا) ، پس از عمل احتراق انرژی آزاد شده توسط پیستون جذب شده و با کمک شاتون به میل لنگ منتقل میگردد. و در نهایت پیستون باعث بیرون راندن گازهای ناشی از احتراق از محفظه سیلندر میگردد.

چرخ دنده ها

یکی از قطعات مهم در خودرو می باشد که در باره آن به طور کامل صحبت می کنیم

چرخدنده ها چگونه کار می کنند؟

چرخدنده ها در بسیاری از وسایل مکانِیکی استفاده می شوند.آنها کارهای متفاوت بسیاری انجام می دهند ولی مهمترین آن کاهش دنده در تجهیزات موتوری است.این نقشی کلیدی است زیرا اغلب یک موتور کوچک چرخان با سرعت زیاد می تواند قدرت کافی برای وسیله را تولید کند ولی گشتاور کافی را نمی تواند.بعنوان مثال پیچ گوشتی الکتریکی دنده کاهشی بسیار بزرگی دارد زیرا که نیاز به گشتاور پیچشی زیادی برای پیچاندن پیچ دارد. ولی موتور فقط مقدار کمی گشتاور در سرعت بالا تولید می کند.با دنده کاهشی سرعت خروجی کاهش اما گشتاور افزایش می یابد.

کار دیگری که چرخدنده ها انجام می دهند تنظیم کردن جهت چرخش است.بعنوان نمونه در دیفرانسیل بین چرخ های عقب اتومبیل شما قدرت بوسیله میل محوری که به مرکز اتومبیل متصل است منتقل می شود و دیفرانسیل باید 90 درجه نیرو را بچرخاند تا در چرخها بکار برد.

پیچیدگیهای بسیاری در انواع مختلف چرخدنده وجود دارد.در این مقاله خواهیم آموخت که دندانه های چرخدنده چگونه کار می کنند و درباره انواع مختلف چرخدنده که در همه نوع ابزارهای مکانیکی یافت می شوند خواهیم آموخت.

اصول اولیه

در هر چرخدنده نسبت دنده با فاصله از مرکز چرخدنده تا نقطه تماس تعیین می شود.به عنوان مثال در ابزاری با دو چرخدنده ،اگر قطر یکی از چرخدنده ها 2 برابر دیگری باشد، ضریب دنده 2:1 خواهد بود.یکی از ابتدایی ترین انواع چرخدنده که می توانیم ببینیم چرخی با برامدگی هایی بشکل دندانه های چوبی است.

چرخدنده ی ساده ی چوبی

مشکلی که این نوع از چرخدنده ها دارند این است که فاصله از مرکز هر چرخدنده تا نقطه تماس ،وقتی که چرخدنده می چرخد تغییر می کند.این بدان معنی است که ضریب دنده وقتی چرخدنده می چرخد تغییر می کند.یعنی سرعت خروجی نیز تغییر میکند. چنانچه شما در اتومبیل خود از چرخدنده هایی شبیه به این استفاده کنید،ثابت نگه داشتن سرعت در این شرایط غیر ممکن خواهد بود و شما دائما باید سرعت را کم و زیاد کنید.

دندانه های چرخدنده های نوین پروفیل مخصوصی که دنده گستران (اینولوت involute ) نامیده می شود استفاده می کنند.این پروفیل دارای خاصیت بسیار مهم ثابت نگه داشتن نسبت سرعت بین دو چرخدنده است.در این نوع ، همانند چرخ میخی بالا نقطه تماس جابجا می شود ولی فرم گستران دندانه های چرخدنده این جابجایی را جبران می کند.برای جزئیات به این قسمت مراجعه کنید.

اعتماد شما سرمایه ما